تفاوت فرآیند تولید به روش بادی تزریقی (IBM) با دمشی اکستروژن

هر دو فرآیند قالبگیری بادی تزریقی و قالبگیری دمشی اکستروژن (Extrusion Blow Molding) در بسیاری از کاربردهای تولیدات محصولات پلیمری ضروری هستند.

از این تکنیکها برای تولید بسیاری از قطعات پلاستیکی یکبار مصرف و قابل بازیافت، از جمله محصولات مورد استفاده در کاربردهای پزشکی و تحقیقاتی استفاده می شود.

نکته:

اما با وجود نقاط مشترک بسیار، هر یک از این دو فرآیند دارای ویژگیهای منحصر به فرد و متفاوتی است که این امر موجب شده هرکدام از این روش ها زمینه تولید محصولات متفاوتی را داشته باشند و درک هر فرآیند برای تعیین اینکه کدام یک برای تولید یک محصول خاص مناسب است، بسیار حائز اهمیت است.

برای کمک به درک بهتر تفاوتهای بین تولید به روش بادی تزریقی (IBM) با دمشی اکستروژن، نحوه عملکرد هر فرآیند را بررسی میکنیم تا بتوانیم تعیین کنیم کدام یک برای نیازهای شما بهتر است.

آنچه در این مقاله به اختصار خواهید خواند:قالبگیری به روش بادی تزریقی (IBM) چیست؟ |

قالبگیری به روش بادی تزریقی (IBM) چیست؟

به منظور افزایش راندمان فرآیند تولید محصولات پلیمری، نظریه قالبگیری به روش تزریق در دهه 1930 توسعه یافت. به زبان ساده این فرآیند شامل ذوب پلاستیک و سپس تزریق آن به یک قالب از پیش طراحی شده توسط دستگاه تزریق پلاستیک صورت میگیرد. از مزایای این روش میتوان به کاهش ضایعات، حداقل رساندن عملیات اپراتوری فینیشینگ (finishing) محصولات بعد از تولید و نیز قابلیت بازیافت دوباره محصول اشاره نمود. برخلاف قالبگیری اکستروژن، قابلیتهای موجود در طراحی قالبگیری تزریقی امکان ساخت محصولات با طرحهای پیچیده سه بعدی را نیز فراهم میکند. ماشینآلات مورد استفاده برای قالبگیری تزریقی شامل دو جزء اصلی واحد گیره و واحد تزریق است. قالبگیری به روش تزریقی بادی (IBM)، نوع خاصی از فرآیند قالبگیری تزریقی است که شامل استفاده از شنک (Shank) یا کورهای (Core) فلزی است.

| همچنین بخوانید: مشکلات قالب تزریق پلاستیک در فرآیند تزریق |

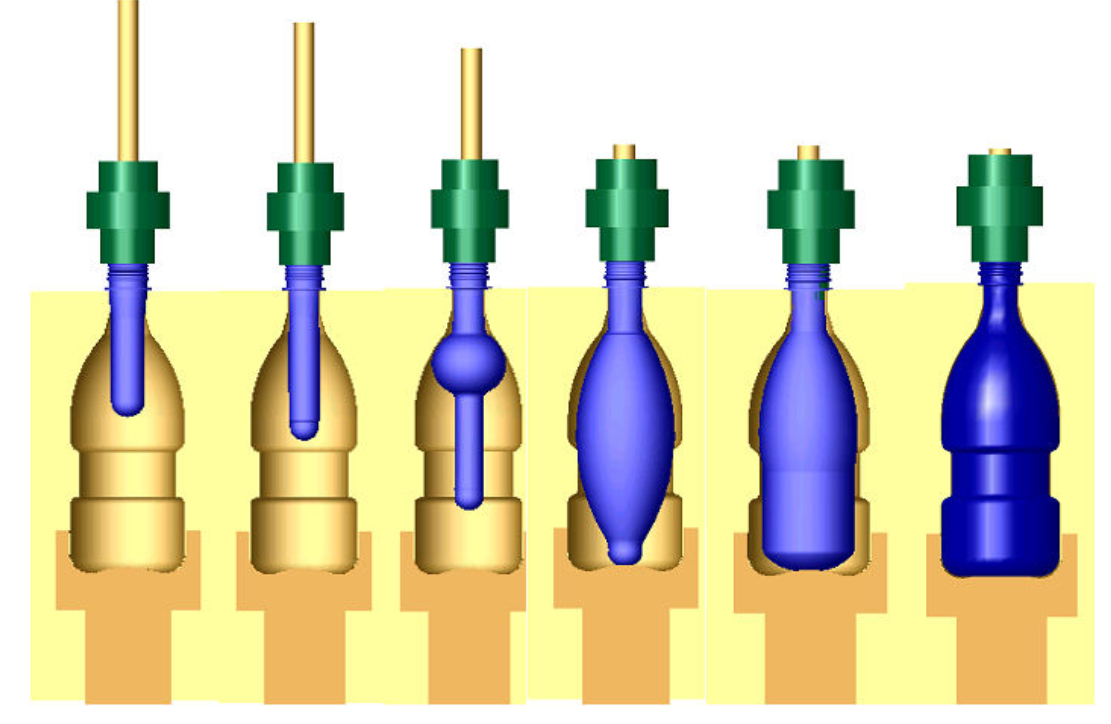

ماشین آلات IBM شامل سه ایستگاه؛ 1.تولید پریفرم 2.باد کردن پریفرم و تشکیل محصول 3.پران محصول نهایی میباشند. بدین ترتیب که ابتدا مواد مذاب به روش تزریق دورن قالب پریفرم مستقر در ایستگاه اول تزریق شده پریفرمها برروی شنکهای کور تولید میشوند. بعد از آن دو کفه قالب از هم باز شده و پریفرمها همراه با شنکها 120 درجه چرخیده و وارد قالب بادی میشوند. باد پر فشار گرم از طریق سیلندرهای پنوماتیک تعبیه شده درون شنکها دروت پریفرمها دمیده شده و محصول تشکیل میشود. بعد از عملیات خنک کاری دوباره دو کفه قالب بادی از هم جدا شده و محصولات تولید شده بعد از چرخش 120 درجهای در ایستگاه سوم از روی شنکهای ماشین جدا شده و برروی کانوایر قرار میگیرند.

در طول فرآیند، از سه مجموعه شنک برای تسهیل و امکان انجام همزمان تولید پریفرم به روش تزریق، تولید محصول از طریق دمش باد و پران محصول فراهم شود. در کلیپ زیر عملکرد ماشین IBM در یکی از پروژه های انجام شده تولید بطریهای پلی اتیلن نمایش داده شده است.

قالبگیری به روش دمشی اکستروژن چیست؟

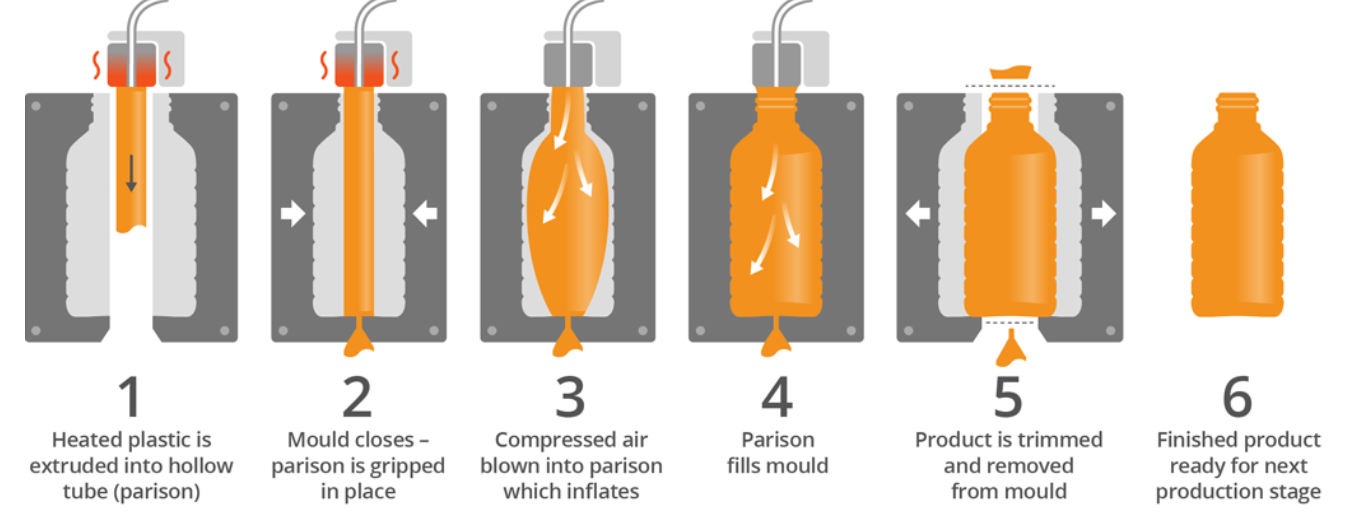

قالبگیری دمشی اکستروژن (EBM) شبیه IBM است، با این تفاوت که به جای تزریق پلاستیک ذوب شده به قالب، در اکستروژن یک قطعه با طول زیاد و سطح مقطع یکسان به نام پروفیل (Profile) شکل میگیرد. بعد از عبور این پروفیل از درون قالب، قالب بسته شده و در ایستگاه دمش، هوا به داخل پروفیل دمیده میشود و آن را به شکل بدنه قالب باد میکند. پس از خنک شدن پلاستیک، قالب باز شده و محصول تشکیل و هرگونه مواد اضافی از قسمت تکمیل شده بریده میشود، این فرآیند معمولا دارای ضایعات زیادی است.

تفاوتهای کلیدی بین قالب گیری بادی تزریقی و اکستروژن

سه حوزه اصلی وجود دارد که در آن قالبگیری بادی تزریقی و قالبگیری بادی اکستروژن متفاوت است که در ذیل به بررسی هر یک خواهیم پرداخت.

محصول:

تفاوت اصلی بین IBM و EBM در نوع محصولاتی است که آنها تولید میکنند.

IBM معمولاً برای تشکیل قطعاتی با مقاومت مکانیکی بالاتر و در اصطلاح سختتر استفاده میشود که میتواند شامل قطعات پزشکی، قطعات آشپزخانه و سایر قطعات سخت باشد.

در حالیکه EBM برای ساخت قطعات توخالی بیشتری مانند بطریها و سایر ظروف استفاده می شود.

قالبگیری دمشی اکستروژن به دلیل نحوه شکل گیری محصول، میتواند اشکال پیچیدهتری را تولید کند و قالبگیری تزریقی قادر است حجم زیادی از قطعات با کیفیت را به سرعت و با دقت تولید کند.

قالب:

در قالبهای IBM، باید یک تطابق با دقت بالا بین هر دو نیمه قالب وجود داشتهباشد تا امکان کنترل کامل بر جریان رزین وجود داشته باشد و معمولا ساخت قالبهای IBM کاری زمانبر و پر هزینه است. در EBM، سطح انعطافپذیری طراحی بالاتری بین هر دو نیمه قالب وجود دارد زیرا هر نیمه شکل دیوار خود را میسازد.

نوع پلیمر:

قالبگیری دمشی اکستروژن معمولاً برای تشکیل محصولات از موارد زیر استفاده میشود:

High-density polyethylene (HDPE)

Polypropylene (PP)

Polyethylene terephthalate (PET)

قالبگیری بادی تزریقی معمولاً برای تشکیل محصولات از موارد زیر استفاده میشود:

Acrylic

Polycarbonate

Polyoxymethylene (POM)

Polyethylene (PE)

برخلاف قالبگیری اکستروژن، قابلیتهای طراحی قالبگیری تزریقی امکان ساخت اجزای سه بعدی را فراهم میکند.