لایه منجمد چگونه تشکیل میشود؟

پلیمر مذاب بعد از ورود به کانالهای عبوری سیستم تغذیه قالب تزریق پلاستیک از جمله اسپرو ، راهگاه، گیت و کویته به دلیل وجود جریان چشمه و بدنه سرد قالب ، بعد از برخورد به بدنه، در دیواره های کانال سرد شده و جامد و بی حرکت باقی میماند. به طوریکه پلیمر مذاب تنها از بخش مرکزی کانال که گرم است میتواند عبور کند. این امر موجب تشکیل لایه های منجمد (Frozen Layer) در کانال راهگاه قالب میشود. این پدیده از این جهت حائز اهمیت است که یخ زدن مواد در دیواره های قالب باعث کاهش قطر موثر کانال شده و باعث تاثیر قابل توجهی بر پارامترهای حیاتی فرآیند از قبیل فشار تزریق، تاثیر فشار پکینگ، تنش برشی، میزان جمع شدگی (Shrinkage) ، تابیدگی (Warpage)و … میشود.

به همین بهانه در این مقاله به بررسی نحوه تشکیل این لایه های منجمد و پارامترهای موثر بر آن خواهیم پرداخت.

ویسکوزیته

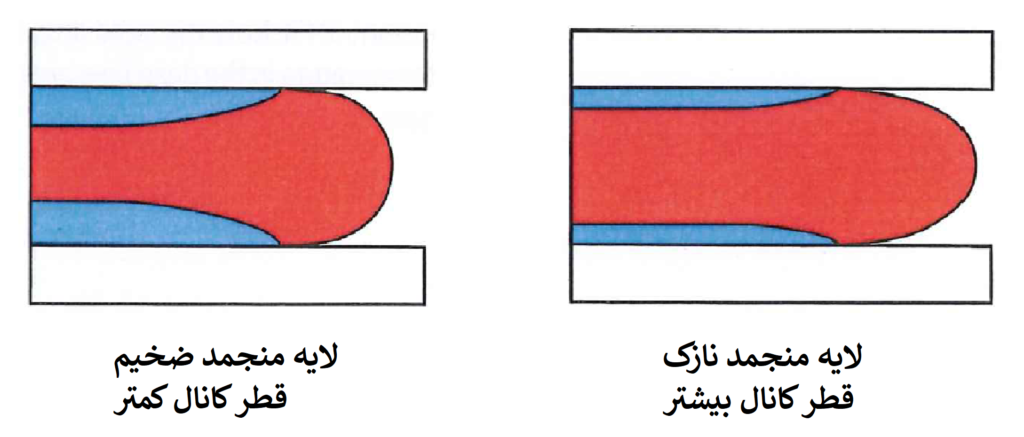

عواملی چون ویسکوزیته پلاستیک و قطر کانال در پر شدن کویته بسیار موثر هستند. این پدیده در ظاهر ساده وقتی پیچیده میشود که بدانیم قطر کانال به دلیل شکلگیری لایه های منجمد دایم در حال تغییر است و نیز تشکیل این لایه ها نیز خود به عواملی دیگر مثل دمای بدنه قالب و سرعت جریان مواد (Flow rate) بستگی دارد. همچنین وجود گرمایش برشی (Shear Heating) در سرعت های بالای مواد مانع از تشکیل لایه های یخی میشود. این کاهش باعث پدیدار شدن سطح مقطع موثر حداکثر در کانال جریان شده که این امر تاثیر بسزایی در افت فشار خواهد داشت. به طوریکه میتوان گفت که مقدار افت فشار در ویسکوزیته و جریان مواد داده شده با توان 3 مقدار قطر کانال (d) رابطه معکوس دارد. در شکل زیر تاثیر تشکیل لایه های منجمد در قطر موثر کانال نشان داده شده است.

عوامل زیادی وجود دارد که میتواند در تعیین میزان ضخامت لایه منجمد تشکیل شده در کانال دخیل باشد. که از جمله این عوامل میتوان به موارد ذیل اشاره نمود:

- خواص حرارتی ترموپلاستیک (هدایت حرارتی ، ظرفیت گرمایی ویژه و دمای بدون جریان یا دمای گذار)

- دمای مذاب و دمای بدنه قالب

- خواص گرمایی فولاد بدنه قالب

- سرعت جریان مواد

- زمان ماندن مذاب در کانال

ضخامت لایههای منجمد

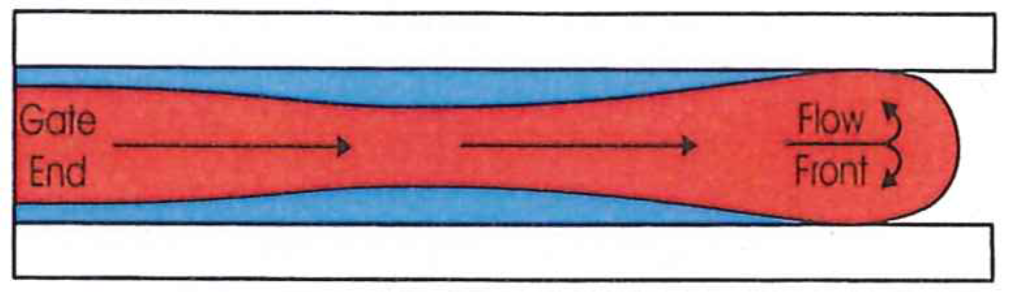

شکل زیر توزیع معمول ضخامت لایه های منجمد را در طول جریان پلاستیک در یک کویته را نشان می دهد. ضخامت لایه یخ زده در نزدیکی گیت ورودی به دلیل سرعت برشی بالا (Shear Rate) در گیت و نیز ورود مواد مذاب با دمای بالا، نازک است. اما بعد از آن در ناحیه ای بین گیت وروری کانال و خروجی آن ضخامت به حداکثر مقدار خود میرسد. دوباره این ضخامت به دلیل زمان کم برخورد پلیمر به بدنه سرد قالب در نوک جریان پیشرو (Flow Front) نازک میشود.

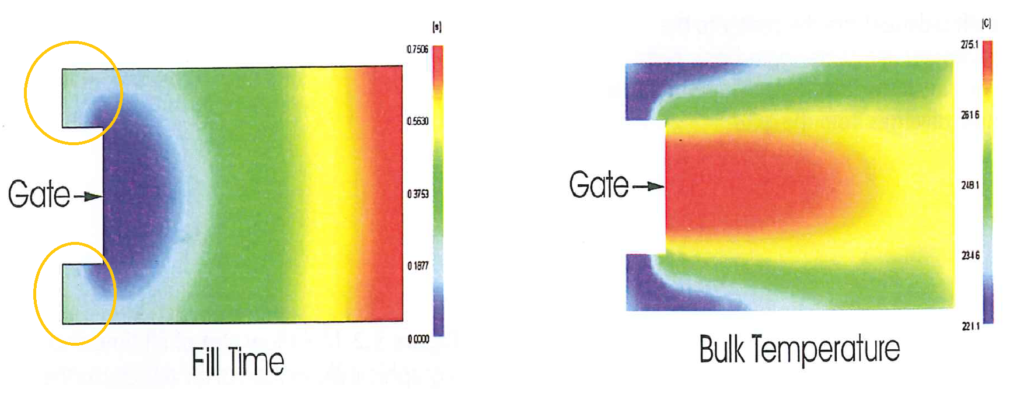

در قالب هایی که بالانس جریانی راهگاهی ضعیفی دارند، تشکیل این لایه ها در مناطقی از کویته که زودتر پر میشوند نسبت به دیگر مناطق دور از گیت که هنوز جریان در آنها جاری است، سریع تر صورت میگیرد. شکل زیر شبیه سازی زمان پر شدن (Fill Time) و توزیع دمای مذاب (Bulk Temperature) را در لحظه پر شدن محصولی مسطح با ضخامت دیواره ثابت که گیت در ابتدای آن قرار دارد را نشان میدهد. این شبیه سازی توسط نرم افزار MoldFlow صورت گرفته است.

توجه داشته باشید که توزیع دمای مذاب بین گیت و آخرین مکانی که باید در سمت راست قطعه پر شود در مقایسه با دما در نواحی اولیه پر شدن نزدیک گیت نسبتاً یکنواخت است اما انتخاب گیت ورودی در قسمت فرورفتگی محصول باعث شده است که دو قسمت بیرون زده محصول زودتر از بقیه نقاط پر شود.بعد از آنکه این دو منطقه پر شد جریان متوقف شده و شروع به سرد شدن و یخ زدن میکند. این دقیقا زمانی است که هنوز در بقیه نقاط کویته هنوز جریان برقرار است. همین امر موجب پدیدار شدن عیوب بسیاری بر روی محصول نهایی خواهد در مقالات بعدی به طور مفصل به شرح آنها خواهیم پرداخت.