استفاده از محصولات پلیمری تقریبا در تمامی صنایع از جمله صنایع خودرو سازی، بسته بندی، تجهیزات پزشکی و دارویی، اسباب بازی، لوازم خانگی و آشپزخانه و … به امری ضروری و بی بدیل تبدیل شده است. این محصولات به دلیل خواص استحکامی و زیبایی ، فراوانی مواد اولیه و نیز روشهای تولید سریع و ارزان، جایگزین مناسبی برای قطعات ساخته شده از فلز و یا چوب در صنعت و یا امور روزمره محسوب میشوند.

در تولید قطعات پلیمری، زیبایی ظاهری برخلاف اسم آن که تنها دلالت بر ظاهر محصول دارد، به عنوان یکی از مهمترین پارامترهای تولید هم برای تولید کنندگان و هم برای مصرف کننده گان به شمار میرود. این امر بخصوص در تولید محصولات نمایشی که در معرض دید بیشتر مصرف کنندگان قرار دارند، مثل لوازم خانه و آشپزخانه، اسباب بازی و یا قطعات داخلی اتاق خودرو از اهمیت بیشتری نیز برخوردار است.

یکی از پرکاربردترین روشهای تولید این محصولات، استفاده از قالبهای تزریق پلاستیک مجهز به سیستم راهگاه گرم است. این روش به دلیل جلوگیری از هدر رفت پارامترهای حیاتی فرآیند از جمله دمای مذاب و فشار تزریق و نیز اثر گیت کم نسبت روشهای سنتی، نقش بسزایی در ایجاد استحکام مکانیکی و برآورد زیبایی ظاهری محصول نهایی داراست.

نازل های سری MT :

نازل های سری MT پیلان سازه به دلیل طراحی هوشمندانه و به کارگیری تیپ (نوک) تیز و نیز گیت تزریق با ابعاد کوچک، دارای کمترین اثر گیت بر روی محصول است. به همین علت، این نازل ها در تولید محصولات پلیمری با زیبایی ظاهری بالا بسیار پر کاربرد هستند.

از طرفی ایجاد گیت قالب با ابعاد بسیار کوچک و نیز تعبیه حوضچه ذوب مواد مورد نیاز برای این نوع نازل ها، مستلزم رعایت تلورانس های ابعادی و هندسی دقیق هنگام ماشینکاری قالب است که این امر بسیاری از قالبسازان را برای نصب این نازل ها در تجربه اول دچار چالش میکند. این مشکل معمولا بدین شکل اتفاق می افتد که عدم دقت در تامین تلورانس های ابعادی و یا در ضعف در ایجاد تلورانس های هندسی حوضچه مواد، میتواند منجر به عدم قرارگیری نوک مس برلیوم نازل در مکان مناسب، برخورد آن با بدنه قالب و مسدود شدن گیت شود. این امر موجب عدم رسیدن دمای نازل به دمای هدف به دلیل هدر رفت انژری گرمایی از طریق انتقال حرارت از نوک نازل به بدنه سرد قالب ، افزایش فشار تزریق و یا کورشدگی کویته به دلیل انسداد گیت قالب خواهد شد.

اما این حوضچه چیست و رعایت چه نکاتی در آن حایز اهمیت است؟

حوضچه ذوب مواد:

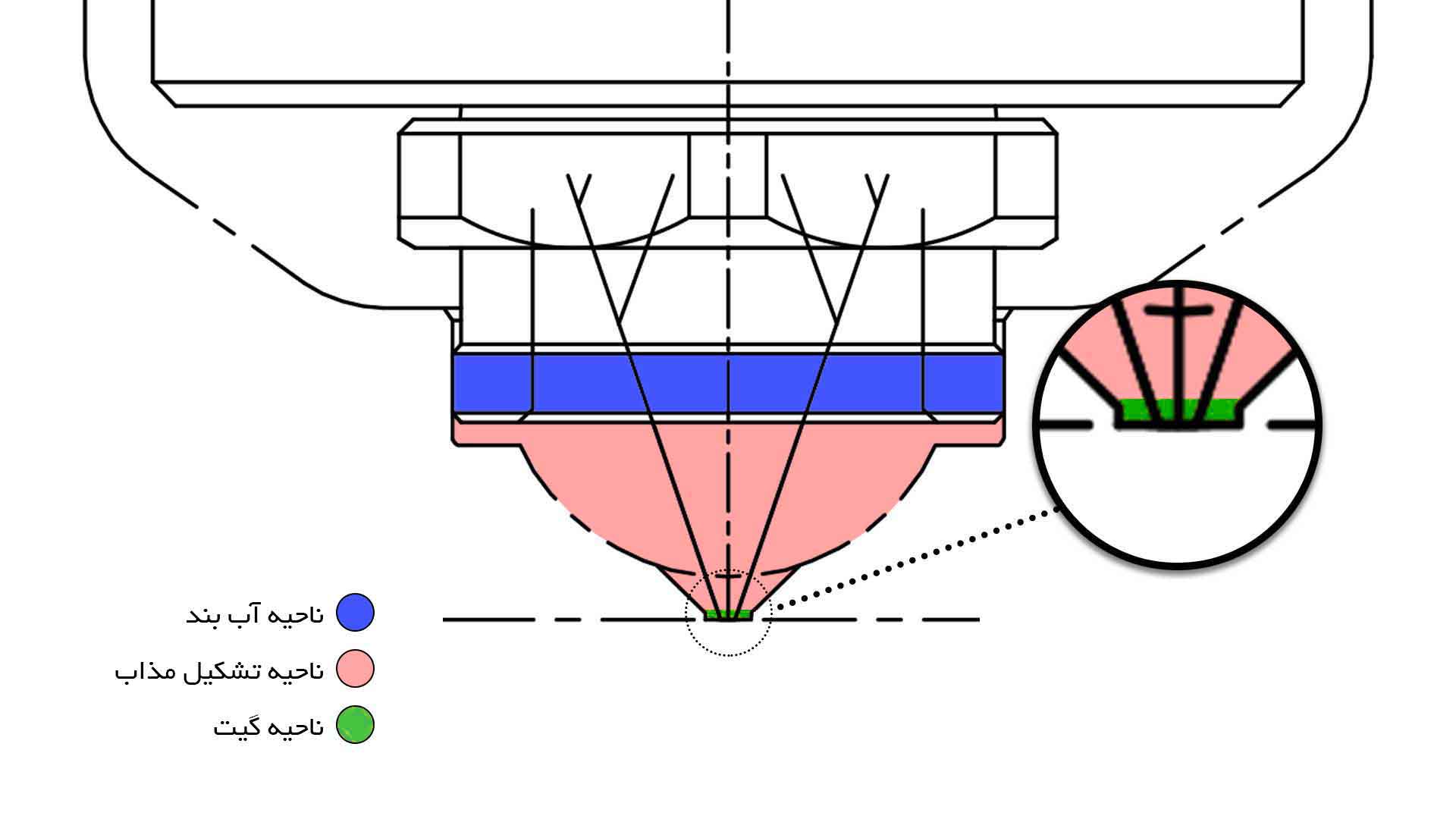

حوضچه مواد، فضای پشت گیت تزریق است که در آن مواد پلیمری در فضایی بین سوزن گرم نازل و بدنه سرد قالب همواره مذاب و بدون حرکت باقی مانده و همین پدیده ، مسیر جریان از نازل به داخل کویته را همواره باز نگه میدارد. این حوضچه از سه ناحیه ذیل تشکیل شده است:

-

ناحیه آب بند :

این ناحیه ، وظیفه آب بند کردن بین نازل هات رانر و قالب را بر عهده دارد. عدم رعایت تلورانس ابعادی مناسب این بخش باعث نفوذ مواد مذاب پر فشار به درون قالب و در اصطلاح نشتی نازل (Nozzle Leakage) می شود.

-

ناحیه تشکیل مذاب :

این بخش متشکل از دو قسمت کروی شکل و سطح شیب دار بوده و ناحیه محصور میان نوک گرم نازل و این ناحیه، مکانی مناسب برای حرکت مذاب از نازل راهگاه گرم به سمت گیت قالب است . به گونه ای که مذاب بودن مواد در این ناحیه مجوز عبور پلیمر به داخل گیت را صادر میکند و انجماد مواد در این ناحیه مانع این امر میشود.

در حالت نرمال پلیمر مذاب پس از ورود به این ناحیه و در اثر برخورد با دیواره سرد قالب، دمای خود را تا زیر دمای انتقال شیشه ای (Glass Transition Temperature) از دست داده و موجب تشکیل لایه های یخی جامد (Frozen Layer) در کناره دیواره حوضچه میگردد. در کنار این لایه، لایه دیگری از مواد در دمای انتقال شیشه ای وجود دارد که به حالت خمیری شکل ( حالتی از مواد بین جامد و مذاب) تشکیل میشود. در کنار لایه دوم در فضایی میان لایه خمیری شکل و نوک نازل، پلیمر در اثر گرمای نازل به دمای ذوب (Melt Temperature) رسیده و در حقیقت در این فضا که از آن به عنوان ناحیه موثر تشکیل مذاب نیز یاد میشود پلیمر به شکل مذاب میتواند به سمت گیت حرکت کند.

روش ماشینکاری این حوضچه بدین شکل است که از بالا تا سطح کروی معمولا به دلخواه با فرز CNC یا اسپارک به وجود آمده، اما سطح شیبدار و ناحیه گیت الزاما باید توسط اسپارک ماشینکاری شود. بدین ترتیب رعایت نکردن تلورانسهای ابعادی و هندسی هنگام ماشینکاری در هر یک از قسمتهای کروی و یا سطح شیبدار این حوضچه، موجب کاهش فضای موثر تشکیل مذاب و برخورد لایه های یخی دیواره با سوزن نازل شده و این پدیده موجب اتلاف دمای نازل و انسداد حوضچه میگردد.

به عنوان مثال، شرایطی را در نظر بگیرید که مانند شکل زیر ناحیه شیب دار حوضچه به شکلی غلط کروی تراشیده شده باشد. این اتفاق معمولا زمانی می افتد که این سطح بجای اسپارک با فرز CNC به وجود بیاید. به این دلیل که فرزهای انگشتی به دلیل ذات دایروی انتهای خود و نیز ارتفاع بسیار کم سطح تماس، سطح شیبدار حوضچه توسط فرز CNC به شکلی ناقص و کروی تراشیده میشود.

این امر باعث کوچک شدن فضای حوضچه در اطراف ناحیه شیبدار و گسترش لایه های یخی و نزدیکی بیش از حد لایه خمیری به نوک نازل میشود. این لایه در اثر برخورد کامل با نوک نازل، موجب انسداد کامل گیت و کور شدن کویته میگردد. اما در صورت عدم برخورد و تنگ شدن مسیر عبور مذاب، فشار تزریق بالا رفته و معمولا در این مواقع برای کاهش فشار تزریق مورد نیاز، دمای نازل توسط اپراتور بیشتر میشود. این افزایش دما موجب افزایش طول نازل در اثر انبساط حرارتی، حرکت رو به جلو سوزن نازل، برخورد سوزن به ناحیه گیت و انسداد کامل گیت میگردد.

لازم به ذکر است که معمولا در این مواقع در ضرب اول، به دیل عدم تشکیل لایه های یخی کویته ها به طور کامل پر میشوند، اما از ضرب دوم با تشکیل این لایه ها و مشکلاتی ناشی از آن که در بالا به شکل توضیح داده شد، کویته قالب کور و یا فشار تزریق به شدت بالا میرود.

-

ناحیه گیت :

این ناحیه عمود شکل با ارتفاع و قطر کوچک، گیت ورودی کویته بوده و اثر گیت به شکل دایره ای به قطر و ارتفاع این ناحیه بر روی محصول نهایی نمایان میشود. کوچک بودن بیش ار حد ابعاد گیت باعث افزایش فشار تزریق،یخ زدن زودتر از موعود گیت و عدم اثر فشار پکینگ (Packing Pressure) ، برخورد سوزن نازل با دیواره گیت، انسداد گیت و کور شدن کویته شده و نیز بزرگ بودن آن موجود افزایش اثر گیت بر روی محصول، دیر یخ زدن گیت قالب ، نخ دادگی روی محصول (Stringing) و هدر رفت فشار پکیبنگ میشود.

اندازه گیری ابعادی و هندسی حوضچه مواد :

به دلیل فضای کوچک و دور از دسترس حوضچه، معمولا اندازه گیری ابعادی و هندسی آن امکان پذیر نیست. برای رفع این مشکل یک راه تجربی اما خلاقانه وجود دارد. بر اساس این روش، با بیرون کشیدن نازل سرد از درون قالب و بازرسی بصری حوضچه مواد منجمد در اطراف نوک نازل، میتوان به انجام و یا عدم انجام ماشینکاری صحیح در این نواحی پی برد.

به عنوان مثال در عکس زیر به عدم ماشینکاری غلط سطح شیبدار در حوضچه مواد در سمت پایانی نوک نازل یخ زده و اثری از عبور جریان مشاهده نمیشود.