در این مقاله قصد داریم تا با ساختار منیفولد سیستم راهگاه گرم قالب تزریق پلاستیک و تعاریف مربوط به آن آشنا شویم و نحوه آب بندی این سیستم آشنا شویم:

آنچه در این مقاله به اختصار خواهید خواند: |

منیفولد چیست؟

منیفولد ابتدایی ترین بخش سیستم راهگاه گرم است و وظیفه آن دریافت پلیمر مذاب از نازل دستگاه تزریق پلاستیک و تقسیم آن تا ابتدای نازل میباشد. با توجه به تعداد نقاط تزریق، فاصله نقاط تزریق از یکدیگر، نوع مواد پلیمری مورد مصرف ، منیفولدها در ابعاد و اشکال متفاوتی طراحی میشوند اما دو اصل اساسی باید در همه آنها صدق کند بالانس حرارتی و بالانس جریانی.

همچنین بخوانید: مزایای راهگاه گرم |

تعریف بالانس حرارتی:

بالانس حرارتی بدین معنی است که طراحی ابعادی منیفولد همچنین انتخاب تعداد و پارامترها و هندسه هیترها باید به گونه ای باشد که بعد از روشن کردن هیترها و پایداری دما بر روی نمایشگر کنترلر، دمای واقعی سرتاسر منیفولد دارای بیشترین یکنواختی بوده و دمای نقطه به نقطه سطح منیفولد دارای کمترین اختلاف با مقدار نمایش داده شده توسط ترموکوپل باشد . عدم وجود بالانس حرارتی میتواند منجر به یخ زدگی مواد (Hesitation) در نقاط سردتر و سوختگی مواد (Degradation) در نقاط گرمتر منیفولد شود.

بالانس جریان خروجی:

در کنار بالانس حرارتی، بالانس جریان خروجی هم نقش بسیار مهمی در نتیجه عملکرد سیستم راهگاه گرم خواهد داشت به گونه ای که طراحی ابعادی و هندسی کانالهای منیفولد باید به شکلی باشد که فشار مواد پلیمری مذاب هنگام تزریق در تمامی خروجی های منیفولد (نقاط تزریق)، دارای کمترین اختلاف عددی با بقیه نقاط خروجی باشد. همچنین این مقادیر در مقایسه با فشار ورودی مواد کمترین افت فشار را داشته باشند.

فشار بیش از حد در نقاط پرفشار منیفولد:

فشار بیش از حد در نقاط پر فشار منیفولد منجر به افزایش فشار استاتیکی پلیمر مذاب در کویته، افزایش تنش پسماند و در نتیجه تابیدگی (Warpage) محصول نهایی خواهد شد. همچنین اختلاف فشار پلیمر در نقاط کم فشار منیفولد نیز میتواند منجر به پر نشدن کامل کویته ها (Short Shot) ، جمع شدگی (Shrinkage) خارج از کنترل محصول،کاهش کیفیت سطح ، کاهش وزن و استحکام مکانیکی محصول و … شود.

دستیابی به بالانس جریانی به خصوص در قالب هایی با تعداد کویته بالا و قالبهایی که دارای کویته هایی با حجم متفاوت (Family Mold) هستند یکی از پر چالش ترین مسایل طراحی سیستم راهگاه گرم است که با بهره گیری از علوم محاسباتی و تجربی و نرم افزارهای شبیه ساز بدون هیچ محدودیتی قابل حصول هستند.

منیفولدهای سیستم راهگاه گرم را میتوان بر اساس روش آب بندی به دو گروه متفاوت تقسیم کرد :

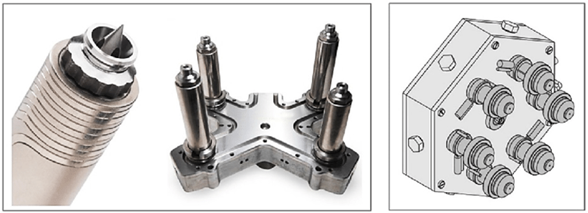

منیفولدهایی با آب بندی انطباقی

این نوع سیستم، منیفولد و نازل به طور جداگانه درون قالب نصب شده و سطح سنگ خورده کف منیفولد بر روی سطح سنگ خورده بالایی نازل قرار گرفته و آب بندی بین منیفولد و نازل از طریق فشار حاصله از انبساط حرارتی ارتفاع نازل (در اثر گرم شدن نازل) و همچنین فشار گیره (Clamping Force) دستگاه تزریق پلاستیک هنگام عملیات تزریق پلاستیک حاصل میگردد.

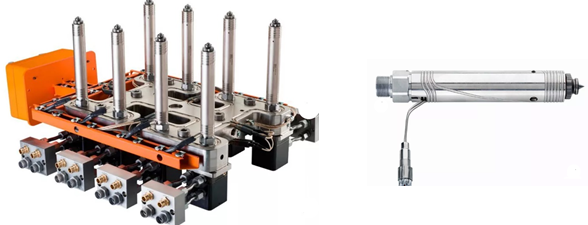

منیفولد های فیکس

در این نوع از سیستم ها نقاط خروجی منیفولد دارای سوراخهای رزوه دار با گام محاسبه شده است و درون این نقاط نازل هایی با طراحی مخصوص پیچ شده و تثبیت میشوند. بر خلاف نوع قبلی در این سیستم، منیفولد، نازل ها و کانالهای سیم کشی برق به صورت یکپارچه ساخته شده و همین امر موجب تسهیل در تعمیر و نگهداری و نصب آن میشود. آب بندی بین منیفولد و نازل بدون نیاز به نیروی انبساط،یا فشار گیره و یا هر نیروی دیگری از طریق نیروی حاصله از بسته شدن نازل درون منیفولد حاصل میشود.

منیفولدهای با اّب بندی انطباقی و فیکس هر کدام دارای مزیت ها و معایب زیادی هستند و انتخاب نوع مناسب آنها نیاز به در نظر گرفتن پارامترهای محاسباتی و تجربی طراحی سیستم راهگاه گرم دارد. به همین جهت توصیه می شود پیش از انتخاب حتما از مشاوره متخصصین این امر استفاده شود.

به منظور بهینه سازی حداکثری راندمان منیفولد سیستم راهگاه گرم ساخته شده در مجموعه صنعتی پیلان سازه علاوه بر رعایت بالانس حرارتی و جریانی پارامترهای دیگری در نیز در ساخت و طراحی در نظر گرفته میشود که در ذیل به بعضی از آنها اشاره خواهیم کرد.

از ایجاد گوشه های تیز (Dead Corner) حاصل از تلاقی کانالهای عبوری عمودی و افقی که مرکز تجمع پلیمرهای بدون حرکت هستند جلوگیری شود. در اثر گذشت زمان عدم حرکت مواد در این نقاط موجب سوختگی مواد شده و باعث نمایان شدن رگه های سیاه بر روی محصول نهایی میشود. همچنین برطرف نکردن این نقاط امکان Color Change (استفاده از چندین رنگ در تولید) شدن سیستم راهگاه گرم را از بین خواهد برد.

افزایش و کاهش مکرر دما در منیفولد باعث بروز مشکلات بسیاری از جمله تغییر فواصل مرکز به مرکز نقاط تزریق، ایجاد تنش حرارتی و آسیب به بدنه منیفولد و … خواهد شد که با استفاده از علوم محاسباتی و نرم افزارهای شبیه ساز این امر قابل پیش بینی و رفع است.

هیترهای استفاده شده در منیفولدهای این مجموعه انعطاف پذیر و مخصوص خمکاری است. این برتری باعث افزایش طول عمر هیتر و جلوگیری از تخریب بافت المنت در اثر خمکاری میشود. سطح این هیترها بعد از قرارگیری درون کانالهای مربوطه توسط پروفیلهایی با آلیاژ مخصوص پوشانده شده و همین امر موجب افزایش ضریب انتقال حرارت و کاهش اتلاف دما سیستم میشود.

به منظور تسهیل حرکت مواد درون منیفولد و جلوگیری از افت فشار، سطوح داخلی کانالهای راهگاهها با کیفیت بسیار بالایی پولیش داده میشود. همچنین از قطعات استاندارد به منظور تغییر جهت مسیر حرکت پلیمر درون منیفولد نیز استفاده میشود.

مسدود کردن کانالها با قطعات اینسرتی استاندارد انجام میشود. همین امر موجب میشود در مواقع لزوم هنگام بسته شدن کانالها در اثر گیر کردن سنگ، براده آهن و … این قطعات به راحتی برداشته شده و عملیات پاکسازی صورت گیرد.

استفاده از قطعات استاندارد در ساخت منیفولدها از جمله اسپیسر (Spacer)، اسپرو (Sprue)، دویل پین (Dwell Pin) و … موجب تسهیل تعویض اجزای منیفولد در مواقع نیاز میشود.

تذکر:

لازم به ذکر است که با توجه رشد روز افزون صنعت پلاستیک و تولید محصولات پلاستیکی به روش تزریق و ظهور مواد های پلمیری جدید با خواص و رفتارهای جدید و پیچیده، طراحی سیستم های راهگاه به عنوان یکی از علوم پیشرو در صنعت مهندسی پلیمر، مکانیک، برق و الکترونیک همواره دستخوش تغییر و پیشرفت است . به همین دلیل در طراحی و ساخت سیستم های راهگاه گرم تنوع بسیار زیادی وجود دارد که توضیحات بیان شده تنها بخش کوچکی از آن است و معرفی همه آنها در یک مقاله امکان پذیر نخواهد بود. به همین جهت سعی میشود در مقالات آینده و به طور اختصاصی به بررسی و تحقیق در مورد انواع دیگر آن پرداخته شود.