در این مقاله قصد داریم به بیان مزایای سیستم راهگاه گرم قالب تزریق پلاستیک نسبت به راهگاه سرد قالب تزریق پلاستیک بپردازیم. اما برای قابل درک بودن بیشتر موضوع ابتدا کمی بیشتر به پروسه تزریق به روش سرد و تفاوت آن با راهگاه گرم خواهیم پرداخت.

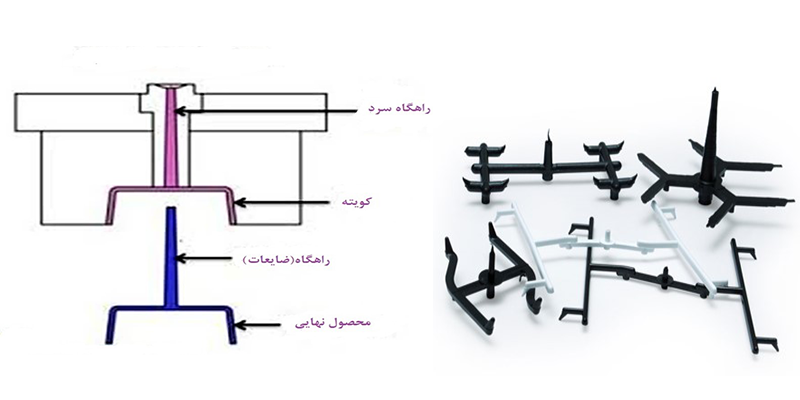

در پروسه تزریق به روش سرد، بعد از پر شدن کامل کویته ها و شروع عملیات خنک کاری، به غیر از محتویات داخل کویته (که محصول نهایی را شکل میدهد) سرتاسر مسیر عبوری پلیمر مذاب از نازل دستگاه تزریق گرفته تا گیت ورودی کویته قالب که شامل اسپرو، راهگاه اصلی، راهگاه فرعی و گیت میشود نیز همراه با محصول نهایی سرد شده و توسط سیستم پرانش از قالب جدا میشود. این پرتی مواد در صورت قابل بازیافت نبودن به عنوان ضایعات تولید دور ریز شده و در صورت قابل بازیافت بودن در انبار نگهداری میشوند و بعدا درصدی از آن با مواد پلیمر خام مخلوط شده و در فرایند تزریق دوباره مورد استفاده قرار میگیرد. استفاده دوباره مواد بازیافتی باعث تحمیل هزینه انیارداری و انجام عملیات آسیاب شده و موجب کاهش کیفیت ظاهری و استحکام مکانیکی محصول نیز میگردد.

همچنین بخوانید: انواع نازل های سیستم راهگاه گرم

همچنین سرد بودن مسیر عبوری پلیمر مذاب در طی عملیات تزریق باعث اتلاف پارامترهای حیاتی فرآیند از جمله دمای مذاب، فشار تزریق، فشار پکینگ و … شده و در نهایت باعث افزایش هزینه تولید و کاهش کیفیت نهایی و رضایتمندی مشتری میگردد.

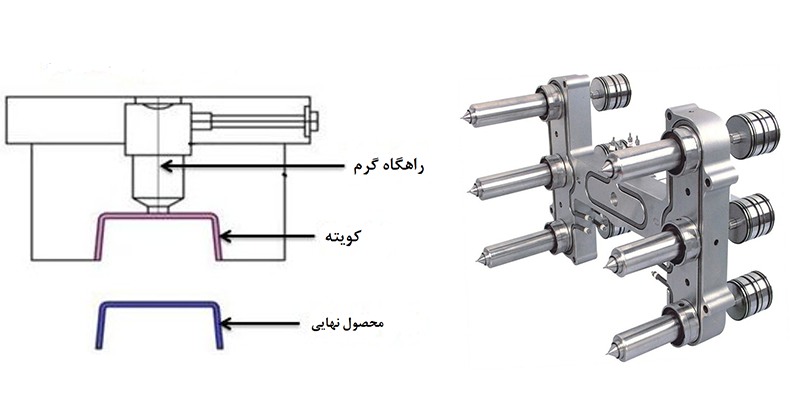

اما در سیستم های راهگاه گرم دمای پلیمر مذاب در سرتاسر مسیر عبور (متشکل از منیفولد و نازل) به صورت نقطه به نقطه کنترل و حفظ شده و این مواد با کمترین درصد افت و اتلاف پارامتر تحویل کویته میگردند و همین امر موجب برتری سیستم های راهگاه گرم نسبت به سرد میشود که در ذیل به برخی از آنها اشاره خواهیم نمود.

- کاهش 99% ضایعات ناشی از تولید با حذف راهگاه

- کاهش زمان خنک کاری با حذف زمان خنک کاری راهگاه و افزایش سرعت تولید

- کاهش اثر گیت و افزایش زیبایی ظاهری محصول

- کاهش تا 30% مصرف انرژی با انتخاب دستگاه تزریق با توناژ کمتر به دلیل کاهش فشار تزریق مورد نیاز

- کاهش مقادیر Shrinkage و Warpage به دلیل افزایش تاثیر فشار Packing بخصوص در نقاط دور از گیت تزریق

- بهبود کیفیت سطح محصول به دلیل افزایش تاثیر فشار Packing در سرتاسر محصول

- افزایش وزن و بهبود استحکام مکانیکی با کاهش Void (موک) درون محصول به دلیل افزایش تاثیر فشار Packing در سرتاسر محصول

- کاهش هزینه انبار داری و آسیاب و جلوگیری از هدر رفت مواد خام و کاهش بهای تمام شده محصول

- ایجاد امکان فرآیند تولید اتوماتیک با از میان برداشتن دخالت اپراتوری برای جدا کردن راهگاه از محصول بعد از پرانش قالب