در این مقاله قصد داریم وظیفه نازل سیستم راهگاه گرم قالب های تزریق پلاستیک را شناسایی و به بررسی انواع آن بپردازیم شناخت انواع نازل باعث میشود خطای تزریق مواد را به پایین ترین حالت رساند.

آنچه در این مقاله به اختصار خواهید خواند: |

وظیفه نازل سیستم راهگاه گرم قالب تزریق پلاستیک

نازل های سیستم راهگاه گرم وظیفه دریافت پلیمر مذاب از منیفولد و تحویل آن به کویته های قالب با کمترین افت فشار، افت دما و حداقل اثر گیت بر روی محصول را بر عهده دارند. متنوع ترین بخش سیستم راهگاه گرم نازل ها هستند به طوریکه با کوچکترین تغییر در شرایط اولیه فرآیند از جمله نوع پلیمر تولیدی، وزن محصول، کمترین و بیشترین ضخامت محصول، تنوع رنگ در تولید محصول، برآورد تعداد محصولات تولیدی، زمان سیکل، نوع اثر گیت بر روی محصول و … شاهد تغییرات بنیادی بر نوع، سایز، ارتفاع و در کل طراحی نازل خواهیم بود. از همین روی انتخاب نوع نازل به عنوان چالش برانگیز ترین بخش طرراحی سیستم راهگاه گرم در بین متخصصین این رشته مهندسی شناخته میشود و انجام صحیح این مرحله بدون دانستن علوم مرتبط و داشتن مهارت و تجربه کافی میسر نخواهد بود.

همچنین بخوانید: مشکلات قالب تزریق پلاستیک در فرآیند تزریق

به منظور بهینه سازی عملکرد سیستم راهگاه گرم، در ساخت نازل های تولیدی در مجموعه پیلان سازه نکات ذیل به عنوان اصول اساسی در نظر گرفته میشود:

-

-

- سرتاسر نازل باید دارای بالانس حرارتی باشد بدین معنی که بعد از پایدار شدن دما بر روی نمایشگر کنترلر، دمای نقطه به نقطه بدنه نازل و دگر اجزای آن دارای کمترین اختلاف عددی با مقدار نمایش داده باشد.

- نازل قابلیت تعویض رنگ محصول (Color Chang) را به راحتی داشته باشد.

- اتلاف حرارات به حداقل مقدار خود برسد.

- به منظور حفظ پارامترهای حیاتی فرآیند تزریق، افت فشار در خروجی نازل به حداقل مقدار خود برسد.

- بعد از پایان مرحله تزریق، مواد از نوک نازل سرریز نکند.

- خورندگی شیمیایی مواد هنگام برخورد با اجزای نازل به حداقل مقدار خود برسد.

- حرکت پلیمر درون کانالهای نازل باید Laminar با حداقل مقاومت جریانی صورت گیرد.

- قرارگیری هیتر باید به گونه ای باشد که کمترین احتمال آسیب و تخریب در آن وجود داشته باشد.

- قرارگیری ترموکوپل درون نازل باید به گونه ای باشد که دقیق ترین مقدار در مقایسه با دمای مواد تزریقی به کویته را نمایش دهد.

-

تقسیم بندی نازل:

نازل های سیستم راهگاه گرم را بر اساس روش تزریق میتوان به سه گروه تقسیم بندی کرد.

همچنین بخوانید: معرفی منیفولد سیستم راهگاه گرم |

نازلهای Open Gate :

کانالهای عبوری مواد در این نوع نازلها از ابتدای نازل (محل دریافت پلیمر مذاب از منیفولد) تا انتهای آن (محل تحویل به گیت قالب) به صورت مستقیم و بدون انحراف است. به همین دلیل به منظور تولید محصولات پلیمری با مواد سخت تزریق (در اصطلاح مواد مهندسی) از جمله PA6، PMMA، PC و … استفاده از این این روش گزینه بسیار مناسبی است. همچنین در تولید محصولاتی که در آنها از مواد دست دوم و آسیاب شده استفاده میشود نیز این نازل کاربرد بسیار زیادی دارند. عیب این نوع نازل ها اثر گیت نسبتا بالای آنها بر روی محصول است. همچنین در بسیاری از مواد در سر ریز مواد و یا نخ دادن (Stringing) مشاهده میشود.

نازلهای Pin Point Gate :

در این نوع از نازلها پلیمر مذاب در انتهای مسیر خود توسط سوزن (Tip) نازل منحرف شده و به صورت سوزنی با کمترین اثر گیت وارد گیت قالب میشود. این نوع نازلها مخصوص تولید قطعات با پلیمرهایی خوش تزریق (غیر مهندسی) از جمله PP، PE، ABS و … که در آنها مقدار MFR به مقدار قابل قبولی بالاست. این نوع نازل به دلیل انحرافی بودن مسیر جریان مناسب تولید محصولات با مواد دست دوم و یا مخلوط شده با مواد آسیابی نیستند.

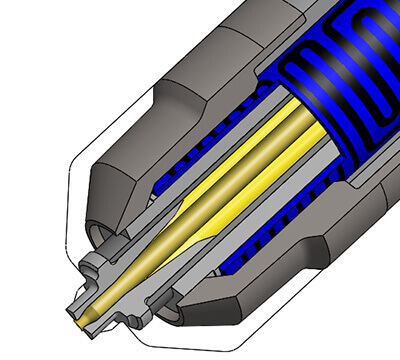

نازلهای Valve Gate :

نازلهای ولوگیت مجهز به یک پین (Needle) هستند که این پین با استفاده از نیروی فنر، پنوماتیک، هیدرولیک و یا سرو موتور توسط سیلندر و پیستونی که در بالای نازل تعبیه میشود قابلیت حرکت به سمت جلو و یا عقب را دارد. به طوریکه هنگام شروع عملیات تزریق، این پین به سمت عقب حرکت کرده و مسیر جریان خروجی نازل را باز کرده و پس از اتمام تزریق پین به سمت جلو برگشته و مسیر خروجی را مسدود میکند و این عمل تا پایان فرآیند تولید تکرار میشود. اثر گیت این نازلها به شکل دایره (مانند پین پران) بر روی محصول است.

در ابتدا تنها از این نازلها هنگام استفاده از مواد گاز دار مانند PA6 که احتمال سرریز مواد به محض اتمام تزریق و یا نخ دادن روی محصول نهایی زیاد بود استفاده میشد. اما به مرور و با گذشت زمان و پیشرفته شدن تکنیکهای طراحی سیستم راهگاه گرم، موارد استفاده از سیستم های ولوگیت متنوع تر شده است که در ذیل به برخی از آنها اشاره خواهیم کرد:

- یکی از مهمترین و پرکاربرترین موارد استفاده از سیستم های ولوگیت زمانی است که به دلیل استفاده از پلیمرهای سخت تزریق مسیر عبور جریان باید مستقیم بوده و از طرفی به دلیل حساسیت های زیبایی مورد نیاز بر روی محصول نهایی اثر گیت نیز باید در کمترین مقدار خود قرار داشته باشد. به عبارتی دیگر قصد استفاده از مزیت های نازل Open Gate و PinPoint Gate را بدون دریافت معایبشان بطور همزمان داریم.

- به دلیل جداره نازک بودن محصول و در نتیجه آن فشار تزریق بالای مورد نیاز، ورودی گیت باید بزرگ باشد.

- در مواردی که Cycle Time به اندازه ای بالاست که خطر بروز سر ریز مواد از نوک نازل و یا یخ زدگی نوک نازل وجود دارد.

- هنگامی که از فشار گاز هنگام تزریق (Gas Injection) استفاده میشود.

- زمانی که به دلیل جلوگیری از شکلگیری خط جوش روی محصول از روش ترتیبی (Sequential) استفاده میشود.

- زمانی که از Stack Mold استفاده میشود.

با توجه به تک کویته و یا چند کویته بودن قالب، نازل ها را میتوان به دو گروه تقسیم کرد:

نازل های سری (Single)S :

از این نوع نازل ها در قالب های تک کویته استفاده میشود. تفاوت این نازل در قوس روی پاشنه آنهاست که هنگام عملیات تزریق، این قوس بر روی انحنای روی سرنازل دستگاه تزریق قرار گرفته و باعث آب بندی نازل با سرنازل دستگاه میشود. مهار این نوع نازل ها هم توسط یک رینگ که بر روی کفشک قالب نصب میشود صورت میگیرد.

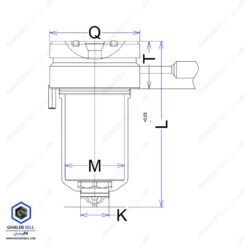

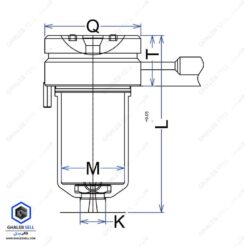

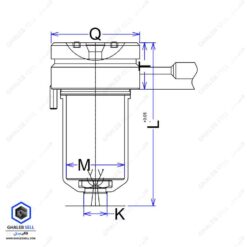

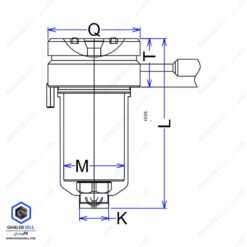

نازل های سری M :

این نازل ها در قالب های چند کویته استفاده میشود. بر خلاف نازل های سری S، کف این نازل ها مسطح و سنگ خورده است و توسط کف سنگ خورده منیفولد، با فشار ناشی از انبساط حرارتی نازل و فشار گیره دستگاه آب بندی صورت میگیرد.

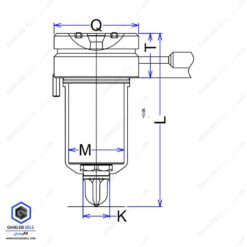

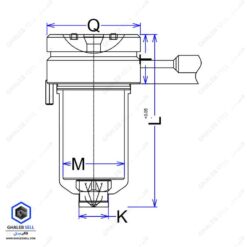

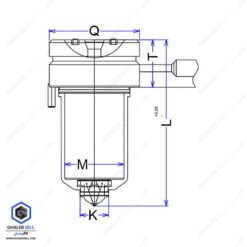

مولتی نازلها :

در قالب های چند کویته با محصولات کوچک که چیدمان کویته ها به شکل دایره ای و نزدیک به هم است میتوان از مولتی نازل ها استفاده کرد. طراحی مولتی نازل ها، به پارامترهای بسیار زیادی از شرایط فرایند تزریق از جمله وزن محصول، پلیمر مورد استفاده در محصول، کوچکترین ضخامت جداره محصول، قطر چیدمان کویته ها، تعداد کویته های مورد نظر برای تولید با یک مولتی نازل و … نیازمند است. به همین جهت توصیه شود قبل از استفاده از این سیستم ها با مشاورین و متخصصین مربوطه مشورت شود.